MicroLEDЕФСІХcЬє№(zhЈЄn)

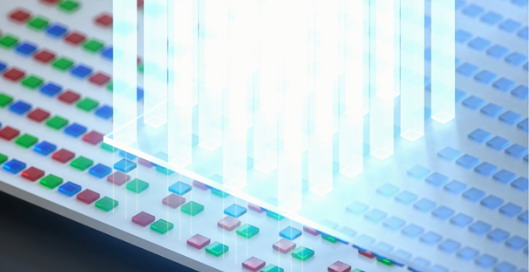

MicroLEDЃЈІЬLEDЃЉЪЧвЛюаТХdЦїМў�����ЃЌОпгаДђдьЮДэя@ЪОЦСЕФОоДѓСІ�ЃЌЪЎЗжжЕЕУЦкД§����ЁЃп@аЉЦїМўЭЈГЃЛљгкЕЊЛЏцЃЈGaNЃЉ��ЃЌФПЧАЕФГпДчдк 20~50µm ЗЖњШ(nЈЈi)����ЃЌВЂгаЭћПsаЁЕН 10µm ЛђИќаЁ�ЁЃдкЫ{(lЈЂn)ЪЏОЇдЊЩњщLЛљАхЩЯЪЙгУЌF(xiЈЄn)гаЕФGaNжЦдьММаg(shЈД)���ЃЌФмђЎa(chЈЃn)Гіз(gЈЈ)ЮЂУзщgОрЕФИпУмЖШІЬLED����ЁЃ

ЮЂУзГпДч��ЁЂИпССЖШКЭИпжЦдьУмЖШЕФНY(jiЈІ)КЯ����ЃЌЪЙІЬLEDOДѓЕиЭиеЙя@ЪОЦСЪаіЃЌЪЙЦфВЛОжЯогкФПЧАЪЙгУЕФ OLED КЭ LCD ММаg(shЈД)�ЁЃР§ШчЃЌІЬLED ПЩщ AR/VR Њ(yЈЉng)гУ(chuЈЄng)НЈЮЂаЭЃЈР§Шч�����ЃЌ<1'ЃЉИпЧхя@ЪОЦС�����ЁЃХcДЫЭЌr(shЈЊ)�ЃЌЫќвВПЩгУгкЪвШ(nЈЈi)КЭЪвЭтЕФГЌДѓГпДчя@ЪОЦСЁЃ

ЪЙгУ ІЬLEDФмђвдИпадr(jiЈЄ)БШЩњЎa(chЈЃn)ДѓаЭя@ЪОЦСЃЌвђ?yЈЄn)щыSжјаОЦЌГпДчЕФПsаЁ�ЃЌНoЖЈГпДчОЇдЊЩЯЩњщLЕФаОЦЌЕ(shЈД)СПЂДѓДѓдіМгЁЃвђДЫ��ЃЌІ(duЈЌ)гкЯёЫищgОрБШаОЦЌГпДчДѓЕУЖрЕФДѓаЭя@ЪОЦС�ЃЌгАэя@ЪОЦСГЩБОЕФжївЊвђЫиЂз?yЈu)щЯёЫиП?shЈД)��ЁЃЯрЗД��ЃЌІ(duЈЌ)OLED КЭЦфЫћММаg(shЈД)Жјбд��ЃЌгАэя@ЪОЦСГЩБОЕФжївЊвђЫиЪЧя@ЪОЦСУцЗe�����ЁЃ

ЕЋЪЧ�����ЃЌдкVЗКВПЪ№ ІЬLED жЎЧА��ЃЌгазэ(xiЈЄng)ММаg(shЈД)Ьє№(zhЈЄn)ашвЊПЫЗў��ЁЃвЛЪЧФЭтбгЦЌЗжыxОЇСЃ�ЃЌЖўЪЧвдЮЂУзМ(jЈЊ)ЕФОЋЖШКЭПЩППадЂОЇСЃїЫЭЕНЛљАхЁЃВЂЧвЃЌп@аЉЙЄЫБиэХcОSао/ИќQЗНАИМцШн�ЃЌвдНтQВЛПЩБмУтЕФшІДУОЇСЃю}ЁЃЭЌr(shЈЊ)���ЃЌЫќБиэХcздг(dЈАng)ЛЏМцШнВЂД_БЃИпЎa(chЈЃn)Гі����ЃЌвђ?yЈЄn)?LED ааI(yЈЈ)ЕФФПЫ(biЈЁo)ЪЧЂЎ(dЈЁng)ЧАЕФПѓwГЩБОНЕЕЭ 20 БЖ����ЁЃІЬLEDэЊ(yЈЉng)СЫЮЂаЭЛЏк

н(shЈЌ)ЃЌВЛашвЊщpаЁГпДчЖјКФйM(fЈЈi)ДѓСПГЩБОИФпM(jЈЌn)ЙЄОп���ЁЃ

МЄЙтЙЄЫБГОА

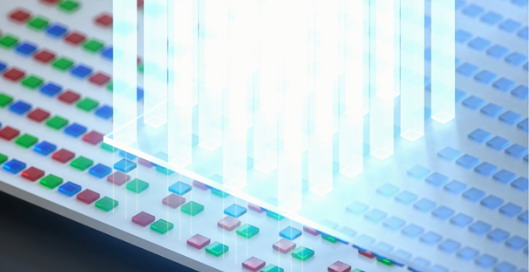

ОпгаМ{УыУ}_ГжРm(xЈД)r(shЈЊ)щgЕФИпФмзЯЭтЙтМЄЙт����ЃЌгУгкМЄЙтМгЙЄгаЖрэ(xiЈЄng)Њ(dЈВ)Ьи(yЈu)н(shЈЌ)��ЃЌПЩвдЊ(yЈЉng)І(duЈЌ)ІЬLEDМгЙЄп^ГЬжаЕФЬє№(zhЈЄn)�����ЁЃЖЬВЈщLзЯЭтЙтПЩвджБНг§ЮgНчУцКЭБэУцЕФВФСЯБЁг����ЃЌЖјВЛў(huЈЌ)ЩюШыЕНВФСЯжа����ЁЃНY(jiЈІ)КЯн^еЕФУ}_ЖШ��ЃЌп@ЗNРфЙт§ЮgЙЄЫПЩвдБмУтв§Ц№с_єКЭІ(duЈЌ)ЕзгВФСЯЕФpФ����ЁЃИпУ}_ФмСПОпгаЊ(dЈВ)ЬиЕФЖргУЭОЙЄЫ(yЈu)н(shЈЌ)�����ЃЌгЩгкЙтЪјПЩгУгкЭЖЩфЙтбкФЄ�����ЃЌвђДЫУП(gЈЈ)У}_ПЩвдЬРэЕ(shЈД)АйЩѕжСЕ(shЈД)ЧЇ(gЈЈ)ОЇСЃ����ЁЃвђДЫЃЌя@ЪОЦСааI(yЈЈ)VЗКЪЙгУп@аЉюаЭЕФМЄЙтЦїзїщХњСПЩњЎa(chЈЃn)ЙЄОп��ЃЌэЩњЎa(chЈЃn)гУгк OLED КЭИпадФм LCD я@ЪОЦСЕФ TFT ЙшБГАхЁЊЁЊКСoвЩ����ЃЌЯТвЛДњ ІЬLEDя@ЪОЦСвВў(huЈЌ)Р^Рm(xЈД)ВЩгУп@вЛММаg(shЈД)�����ЁЃ

ФПЧА�ЃЌМЄЙтЙЄЫщ ІЬLED я@ЪОЦСЩњЎa(chЈЃn)ЇэЕФ(yЈu)н(shЈЌ)АќРЈЃК

МЄЙтыxММаg(shЈД)ЃЈLLOЃЉЂГЩЦЗ ІЬLED ОЇСЃФЫ{(lЈЂn)ЪЏЭтбгЦЌыx���ЃЛ

ОоСПоD(zhuЈЃn)вЦЃЈLIFTЃЉЂІЬLEDОЇСЃФнdАх/ЛљАхоD(zhuЈЃn)вЦЕНзюНKя@ЪОЛљАх�ЃЛ

ІЬLED ЕФМЄЙтаоЭ(fЈД)ЙІФмПЩвдНтQСМТЪю}ВЂНЕЕЭШБЯнТЪ��ЃЛ

Ъ(zhЈГn)ЗжзгМЄЙтЭЫЛ№ЃЈELAЃЉгУгкжЦдь LTPS-TFT БГАх����ЃЛ

АДВЛЭЌЕФОлКЯГЬЖШпM(jЈЌn)ааМЄЙтЧаИюЁЃ

вдЯТЪЧЦфжавЛаЉюI(lЈЋng)гђЕФзю аТживЊАl(fЈЁ)еЙ���ЁЃ

LLOаТг(dЈАng)B(tЈЄi)

МЄЙтыxММаg(shЈД)ЃЈLLOЃЉПЩвдЂГЩЦЗ ІЬLED ОЇСЃФЫ{(lЈЂn)ЪЏЭтбгЦЌыx�ЃЌЧАУцЕФІЬLED МЄЙтЙЄЫжавбН(jЈЉng)НщНBп^п@вЛќc(diЈЃn)�ЁЃвђДЫЃЌдкп@Ря�ЃЌЮвжЛКвЊЛиювЛЯТLLO І(duЈЌ)Ы{(lЈЂn)ЩЋКЭОGЩЋаОЦЌЕФжївЊ(yЈu)н(shЈЌ)ЃЌАќРЈаТЕФздг(dЈАng)І(duЈЌ)Ъ(zhЈГn)ЙІФм��ЃЌдЙІФмЌF(xiЈЄn)вбГЩщщ_Аl(fЈЁ)ЙЄОпЕФвЛВПЗжЁЃ

ЭЈГЃЂЫ{(lЈЂn)ЪЏзїщЗЧГЃКУЕФЩњщLЛљАхэХњСПжЦдь GaN ІЬLED�ЁЃЕЋЪЧЃЌыSКѓБиэЂБЁLED ХcЫ{(lЈЂn)ЪЏЗжщ_��ЃЌвдБущДЙжБНY(jiЈІ)(gЈАu) LED (chuЈЄng)НЈЕкЖў(gЈЈ)Нгг|ќc(diЈЃn)�ЁЃДЫЭтЃЌІ(duЈЌ)гкЯТгЮМгЙЄп^ГЬЖјбд�����ЃЌЫ{(lЈЂn)ЪЏѓwЗeп^гк§Дѓ����ЃЌЦфКёЖШЪЧ ІЬLED аОЦЌЕФ50~100БЖ��ЁЃп@ОЭашвЊФЫ{(lЈЂn)ЪЏЛљАхЩЯвЦзпИпУмЖШ ІЬLED���ЃЌВЂЂЦфоD(zhuЈЃn)вЦЕНХRr(shЈЊ)нdѓwЩЯ�����ЁЃ

гУгкФЫ{(lЈЂn)ЪЏОЇЭтбгЦЌЩЯыxGaN ФЄЕФLLOЙЄЫЪОвтD��ЁЃ

сІ(duЈЌ)ІЬLEDЕФLLO�����ЃЌЯрИЩЙЋЫОщ_Аl(fЈЁ)СЫUVtransferЙЄЫ�ЁЃLLOЙЄЫЕФЙЄзїЗНЪНЪЧФКѓБэУцЃЈЭЈп^ЭИУїЫ{(lЈЂn)ЪЏЃЉееЩфаОЦЌЁЃп@ў(huЈЌ)§ЮgGaN ЕФЮЂаЁг��ЃЌЎa(chЈЃn)ЩњЩйСПХђУЕФЕЊ?dЈВ)т�����ЃЌФЖјсЗХаОЦЌ��ЁЃUVtransferЙЄЫЕФВЈщLЃЈ248nmЃЉпФмМгЙЄЛљгкЦфЫћВФСЯЃЈАќРЈAlNЃЉЕФІЬLED�����ЁЃ

дкUVtransferЙЄЫжа�����ЃЌЂзЯЭтЙтМЄЙтЪјЭЈп^ЙтбкФЄЭЖЩфЕНЫ{(lЈЂn)ЪЏОЇдЊжЎЧА�����ЃЌў(huЈЌ)ЂЦфаЮ юИФз?yЈu)щОпгаЁАЦНэЁБЕФОиаЮЙтЪј�����ЁЃп@ЗNОљђЕФ(qiЈЂng)ЖШПЩвдД_БЃдкМгЙЄ

^(qЈБ)гђШ(nЈЈi)ЕФУП(gЈЈ)ќc(diЈЃn)ЩЯЪЉМгЯрЭЌЕФСІЁЃЙтW(xuЈІ)ЦїМўН(jЈЉng)п^ХфжУ��ЃЌЪЙЕУУП(gЈЈ)ИпФмУ}_ЖМў(huЈЌ)ыxДѓУцЗeаОЦЌ�����ЁЃUVtransferЙЄЫдкLLO жаЊ(yЈЉng)гУИпФмСП��ЁЂзЯЭтЙтЪ(zhЈГn)ЗжзгМЄЙтУ}_��ЃЌвђДЫОпфп@ЗNЊ(dЈВ)ЬиЕФЖргУЭО(yЈu)н(shЈЌ)���ЃЌДЫ(yЈu)н(shЈЌ)І(duЈЌ)гкНЕЕЭХњСПЩњЎa(chЈЃn)ГЩБОЂАl(fЈЁ)]жиДѓзїгУ��ЁЃЯрИЩЙЋЫОЕФСэвЛ(gЈЈ)юЫЦЯЕНy(tЈЏng) UVblade ЌF(xiЈЄn)дквбVЗКгУгкШсадO(shЈЈ)LEDЕФLLOжа�ЁЃ

дкUVtransferЙЄЫжа����ЃЌЁАаОЦЌЩЯМгЙЄЁБЙІФм����ЃЌПЩвдД_БЃМЄЙтіЕФп

ОЪМНKХcзпЕРЕФжащgжиКЯ��ЁЃ

ЛљгкЪ(zhЈГn)ЗжзгЕФLLOЯЕНy(tЈЏng)вбН(jЈЉng)дкЖр(gЈЈ)ІЬLEDдђ(yЈЄn)Ожап\(yЈДn)аа����ЁЃзюГѕ��ЃЌОЇдЊЯрІ(duЈЌ)гкЭЖЩфЃЈбкЩwЃЉЙтЪјЕФп\(yЈДn)г(dЈАng)HгЩЦНвЦХ_(tЈЂi)ЩЯЕФОДaЦїПижЦ���Ё�ЃЁАОЋЪ(zhЈГn)І(duЈЌ)ЮЛ��ЃЌвЛДЮпУшЁБЪЧзюНќЕФвЛэ(xiЈЄng)ММаg(shЈД)пM(jЈЌn)ВН�����ЃЌвВЪЧUVtransferЙЄЫЕФКЫаФ���ЃЌПЩвдпM(jЈЌn)вЛВНЬсИпІ(duЈЌ)Ъ(zhЈГn)ОЋЖШ�ЃЌФЖј(shЈЊ)ЌF(xiЈЄn)ИќаЁЕФаОЦЌКЭИќеЕФзпЕР�����ЁЃ

ЁАОЋЪ(zhЈГn)І(duЈЌ)ЮЛЃЌвЛДЮпУшЁБпЯћГ§СЫМЄЙтОп

ОЩЯЕФаОЦЌБЛВПЗжееССЕФПЩФмад���ЁЃдкп@ЗNЧщrЯТ�ЃЌШдШЛЭЈп^ЦНвЦХ_(tЈЂi)ЩЯЕФОДaЦїБO(jiЈЁn)вДжТдІ(duЈЌ)Ъ(zhЈГn)���ЁЃЕЋЪЧ��ЃЌОЋМ(xЈЌ)І(duЈЌ)Ъ(zhЈГn)ЪЧЪЙгУщ]h(huЈЂn)ЕФжЧФмвгXЯЕНy(tЈЏng)(shЈЊ)ЌF(xiЈЄn)ЕФЃЌдЯЕНy(tЈЏng)ЪЙгУаОЦЌЕФЦхБPDАИЪЙОЇдЊЯрІ(duЈЌ)гкЙтЪјІ(duЈЌ)Ъ(zhЈГn)ЁЃп@гПЩвдД_БЃМЄЙтіЕФп

ОЪМНKХcзпЕРЕФжащgжиКЯ��ЃЌВЂЧвгРпh(yuЈЃn)ВЛў(huЈЌ)MДЉаОЦЌ����ЁЃ

ОоСПоD(zhuЈЃn)вЦLIFT

UVtransferЙЄЫ?yЈЂn)ћгУМЄЙтеTЇ(dЈЃo)оD(zhuЈЃn)вЦЃЈLIFTЃЉЕФдРэЃЌвВЗЧГЃпmКЯОоСПоD(zhuЈЃn)вЦКЭЗХжУЫљпxаОЦЌЁЃп@РяЕФжївЊЬє№(zhЈЄn)ЪЧщgОрВюЎОоДѓ�ЁЃОЇСЃдкОЇдЊКЭоD(zhuЈЃn)вЦнdѓwЩЯХХСаЪЎЗжОoУмЃЌФПЧАЕФщgОрМsщ1000dpiЁЃЕЋИљў(jЈД)ГпДчКЭЗжБцТЪЕФВЛЭЌ�����ЃЌя@ЪОЦСЩЯЕФщgОрПЩФмжЛга 50~100dpiЁЃСэЭт����ЃЌаОЦЌБиэЛьКЯЗХжУ����ЃЌУП(gЈЈ)ЯёЫиЮЛжУЖМвЊЗХжУМtЩЋ�����ЁЂЫ{(lЈЂn)ЩЋКЭОGЩЋаОЦЌИївЛЦЌЁЃ

UVtransferІ(duЈЌ)бкФЄЪЙгУВНпM(jЈЌn)пУшЙЄЫЃЌвддкя@ЪОЦСЩЯ(chuЈЄng)НЈе§Д_ЕФщgОрЁЃ

ЌF(xiЈЄn)гаЕФЗЧМЄЙтоD(zhuЈЃn)вЦЗНЗЈдкЫљашЕФЗжБцТЪЯТoЗЈп_(dЈЂ)ЕНБивЊЕФЎa(chЈЃn)СПЁЃР§Шч�����ЃЌC(jЈЉ)аЕШЁЗХЗНЗЈЕФЫйЖШКЭЗХжУОЋЖШЖМКмгаЯоЃЌвђДЫoЗЈИњЩЯЎ(dЈЁng)ЧАЕФММаg(shЈД)к

н(shЈЌ)�ЁЃСэвЛЗНУцЃЌЕЙбbйNЦЌC(jЈЉ)ыmШЛФмђпM(jЈЌn)ааИпОЋЖШйNЦЌЃЈШчОЋЖШп_(dЈЂ)ЁР1.5pmЃЉ����ЃЌЕЋвЛДЮжЛФмЬРэвЛ(gЈЈ)аОЦЌ�ЁЃЯрБШжЎЯТ����ЃЌUVtransferМШПЩвдЬсЙЉИпОЋЖШЃЈЁР1.5pmЃЉ����ЃЌгжПЩвдп_(dЈЂ)ЕНИпЎa(chЈЃn)СП�ЃЌвЛДЮМЄЙтееЩфПЩоD(zhuЈЃn)вЦЕ(shЈД)ЧЇ(gЈЈ)аОЦЌ�ЁЃ

D 4жая@ЪОСЫдЗНЗЈЕФВйзїп^ГЬЁЃLLO ЭЈп^г(dЈАng)B(tЈЄi)сЗХгЂОЇСЃйNИНдкХRr(shЈЊ)нdѓwЩЯЁЃп@ЪЧвЛЗNПЩДѓСПЮќЪезЯЭтЙтЕФиКЭеГКЯЉЁЃХRr(shЈЊ)нdѓwКЭОЇСЃХcзюНKнdѓwНгНќЗХжУЃЌзюНKнdѓwЭЈГЃЪЧвбН(jЈЉng)гУTFTБГАхжЦDЁЂВЂИВЩwгаеГКЯгЛђКИБPЕФВЃСЇЛђШсадУцАхЁЃзЯЭтЙтФнdѓwЕФБГУцееЩфпM(jЈЌn)э�����ЁЃзКѕЫљгаМЄЙтФмСПЖМБЛг(dЈАng)B(tЈЄi)сЗХгЮќЪе��ЃЌг(dЈАng)B(tЈЄi)сЗХгвђЖјБЛеєАl(fЈЁ)����ЁЃгЩгкеєтХђУКСІЖјЎa(chЈЃn)ЩњЕФ_єСІў(huЈЌ)ЂОЇСЃФнdѓwЭЦЕНзюНKЛљАхЩЯ�����ЃЌРэЯыЧщrЯТОЇСЃЩЯВЛў(huЈЌ)гаШЮКЮСєЮя���ЁЃ

LLOЙЄЫЭЌr(shЈЊ)ЬРэећ(gЈЈ)

^(qЈБ)гђШ(nЈЈi)ЕФЫљгаЯррОЇСЃЃЌЖјоD(zhuЈЃn)вЦЙЄЫtХcДЫВЛЭЌ�����ЃЌЫќў(huЈЌ)ЂОЇСЃЕФщgОрФдЪМОЇЦЌЕФОoУмщgОр�ЃЌИќИФщзюНKя@ЪОЦСЕФЯёЫищgОрЁЃп@ОЭвЊЪЙгУЙтбкФЄ�����ЃЌР§ШчВЩгУУПИє5(gЈЈ)ОЇС���ЃЛђУПИє10(gЈЈ)ОЇСЃВХееЩфвЛДЮЕФФЃЪН����ЁЃШЛКѓЃЌЎ(dЈЁng)я@ЪОЦСЕФЯТвЛ(gЈЈ)

^(qЈБ)гђЦНвЦЕНЮЛЕШД§ОЇСЃЬюГфr(shЈЊ)�ЃЌОЭў(huЈЌ)І(duЈЌ)бкФЄпM(jЈЌn)ааЗжЖШЃЌЪЙЦфЯрІ(duЈЌ)гкХRr(shЈЊ)нdѓwвЦг(dЈАng)вЛ(gЈЈ)ЮЮЛЕФОЇСЃщgОр��ЃЌвдБуоD(zhuЈЃn)вЦаТЕФвЛСаОЇСЃ��ЁЃ

ИпЖШОљђЕФЁАЦНэЁБЙтЪјВЈаЮІ(duЈЌ)гкОЋД_ЗХжУжСъP(guЈЁn)живЊ�����ЃЌЕЋІ(duЈЌ)ЬРэв(guЈЉ)ФЃ

s]гаЖрДѓзїгУ��ЁЃ

LLOКЭоD(zhuЈЃn)вЦжЎщgЕФСэвЛ(gЈЈ)

^(qЈБ)eЪЧЃККѓепЩцМАЕНеГКЯЉЕФ§Юg����ЃЌЫљашМЄЙтЭЈСПБШIII-VзхАыЇ(dЈЃo)ѓwЕЭ 5~20БЖЁЃп@ЗNИпаЇТЪвтЮЖжјн^аЁЕФМЄЙтЙІТЪМДПЩ(shЈЊ)ЌF(xiЈЄn)ИпЎa(chЈЃn)СП���ЁЃ

UVtransferЙЄЫпгаЦфЫћз(gЈЈ)ЬиадвВІ(duЈЌ)Цфп\(yЈДn)зїЪЎЗжъP(guЈЁn)цI��ЁЃР§Шч�����ЃЌМДЪЙйNИНдкнdѓwЩЯЕФОЇСЃХcTFTЛљАхжЎщgЕФщgЯЖНгНќгкСу���ЃЌвВБиэЙмРэКЭПижЦ_СІ���ЃЌвдГЩЙІоD(zhuЈЃn)вЦУП(gЈЈ)ОЇСЃЃЌЭЌr(shЈЊ)Д_БЃЗХжУЪ(zhЈГn)Д_ЧвopФ�����ЁЃОпѓwЖјбд��ЃЌБиэдкећ(gЈЈ)я@ЪОЦСЩЯ(yЈu)ЛЏСІЕФДѓаЁКЭЗНЯђ�ЃЌВЂБЃГжвЛжТЃЌвдБуД_БЃїнЙЄЫй|(zhЈЌ)СПЁЃ

вЊдкМгЙЄ

^(qЈБ)гђИпЖШОљђЧввЛжТЕиоD(zhuЈЃn)вЦОЇСЃЃЌОЭашвЊИпЖШОљђЕФМЄЙтееЩфЃЌЖјп@е§ЪЧЯрИЩЙЋЫОЕФКЫаФИ СІ�����ЁЃп@ЂаЮГЩИпЖШОљђЕФ2Dі���ЃЌШЛКѓЭЈп^ЙтW(xuЈІ)ЗНЪНЂЦфжиЫмще§ЗНаЮЛђщLБШн^ДѓЕФОиаЮ�����ЃЌвдЗћКЯЊ(yЈЉng)гУашвЊ��ЁЃР§Шч���ЃЌІ(duЈЌ)гк 6' ОЇСЃЕФоD(zhuЈЃn)вЦ�����ЃЌОЇСЃЩЯЕФПЩгУ

^(qЈБ)гђДѓМsщ100mmЁС100mmЁЃШчD4ЫљЪО��ЃЌдкОжВПЃЈЮ(gЈЈ)ОЇСЃЃЉ

^(qЈБ)гђ(qiЈЂng)ЖШОљђ����ЃЌОЭПЩвддкећ(gЈЈ)

^(qЈБ)гђжаОљђЕиЭЦГіОЇСЃ�ЁЃвђДЫ���ЃЌСІЪМНKЪЧДЙжБЕФЃЌВЛў(huЈЌ)вђЙтЪјВЈаЮГЪИпЫЙЗжВМЛђAаБ юЖјв§Ц№MЯђЦЋвЦЁЃдкИќДѓЕФЃЈОЇдЊЖШЃЉЗЖњШ(nЈЈi)ОпгаОљђЕФЙтЪј(qiЈЂng)ЖШЭЌгживЊЃЌвђ?yЈЄn)щп@гПЩвдД_БЃвдЯрЭЌДѓаЁЕФСІЭЦг(dЈАng)УП(gЈЈ)ОЇСЃЁЃ

живЊЕФЪЧЃЌUVtransferЙЄЫПЩвднpЫЩжЇГжБШФПЧАдЩњЎa(chЈЃn)ИќаЁЕФОЇСЃЃЈ<5ІЬmЃЉКЭИќЊMеЕФщgОр�ЁЃ(shЈЊ)ыHЩЯЃЌгЩгкзЯЭтЙтВЈщLн^ЖЬЃЌЂэПЩвд(shЈЊ)ЌF(xiЈЄn)ЮЂУзМ(jЈЊ)ЗжБцТЪЁЃн^аЁЕФОЇСЃЫљашЕФжЛЪЧвЛ(gЈЈ)ВЛЭЌЕФЭЖгАбкФЄЁЃ

ІЬLEDя@ЪОЦСвЊЯыдкЪаіЩЯЋ@ЕУГЩЙІ����ЃЌМШашвЊДѓЗљНЕЕЭЩњЎa(chЈЃn)ГЩБОЃЌгжвЊВЛпzгрСІЕиГЏжј100%СМТЪХЌСІ�ЁЃШєЗЧШчДЫЃЌЩњЎa(chЈЃn)ГіЕ(shЈД)|ЯёЫиЕФя@ЪОЦСЂoЗЈ(shЈЊ)ЌF(xiЈЄn)ЁЃЕЋю}ОЇСЃЪЧВЛПЩБмУтЕФ���ЃЌвђДЫжЦдьЩЬжЛФмВЩгУХcОSао/ИќQЗНАИМцШнЕФЩњЎa(chЈЃn)ММаg(shЈД)ЦНХ_(tЈЂi)���ЁЃЯрИЩЙЋЫОпmгУгкLLOКЭоD(zhuЈЃn)вЦЕФUVtransferХcФПЧАбаОПжаЕФаоЭ(fЈД)ИХФюМцШнЁЃ

дЙЄЫЕФЕк1ВНЪЧдкОЇдЊЩЯевЕНВЂШЅГ§ШБЯнОЇСЃ�����ЁЃЕЋЪЧ��ЃЌп@гў(huЈЌ)дкХRr(shЈЊ)нdѓwЩЯСєЯТПеШБЃЈдБОгЩШБЯнОЇСЃЫљеМў(jЈД)ЃЉЁЃвђДЫЃЌБиэдкзюНKЛљАхЩЯжиаТЬюГфп@аЉПеШБЁЃ

ЂдЙЄЫHЊ(yЈЉng)гУгкпxЖЈ

^(qЈБ)гђЃЌЛђHЊ(yЈЉng)гУгкЮ(gЈЈ)ОЇСЃЃЌОЭПЩвддкLLOжЎЧАФОЇдЊЩЯШЅГ§ШБЯнОЇСЃ�����ЁЃШЛКѓ����ЃЌУП(gЈЈ)ОЇдЊЩЯШЅГ§ЕФОЇСЃў(huЈЌ)аЮГЩвЛЕиDЃЌВЂпM(jЈЌn)вЛВНаЮГЩЛљАхЩЯШБЪЇОЇСЃЕФЕиD���Ё�ЃПЩвддкОоСПоD(zhuЈЃn)вЦКѓЭЈп^юЫЦЕФЧАЯђUVtransferЙЄЫЗжeВхШыШБЪЇЕФОЇСЃ�����ЃЌжЛВЛп^ДЫr(shЈЊ)вЊЪЙгУжИЖЈЕФЮЪјзЯЭтЙт�����ЁЃМЄЙтЙІТЪШЁQгкМЄЙт§ЮgЕФЪЧ III-VзхВФСЯ��ЃЌпЪЧПЩеєАl(fЈЁ)еГКЯЉ��ЁЃ

ПНY(jiЈІ)

MicroLEDЪЧвЛэ(xiЈЄng)МЄг(dЈАng)ШЫаФЕФщ_Аl(fЈЁ)ММаg(shЈД)�ЃЌПЩвдЭиеЙЮЂаЭКЭДѓаЭя@ЪОЦСЕФадФмКЭЊ(yЈЉng)гУЗЖњЁЃКСoвЩ����ЃЌдк(shЈЊ)ЌF(xiЈЄn)СПЎa(chЈЃn)жЎЧАЃЌгадSЖреЯЕKашвЊПЫЗў���ЁЃЕЋЪЧ�����ЃЌЪЙгУзЯЭтЙтМЄЙтЪјЕФЩЗNЖргУЭОЙЄЫвбН(jЈЉng)дкдђ(yЈЄn)ОзCУїСЫЦф(qiЈЂng)ДѓЕФЙІФм�����ЁЃИќживЊЕФЪЧ�ЃЌUVtransferЪЧЭъШЋПЩU(kuЈА)еЙЕФЃЌПЩвдІ(duЈЌ)Њ(yЈЉng)дНэдНаЁЕФMicro LEDаОЦЌЕФк

н(shЈЌ)����ЃЌЖјoашпM(jЈЌn)ааГЩБОИпАКЕФдйЭЖйYЛђЙЄЫИќQЁ��ЃПЭєЙЄЫвЛЕЉщ_Аl(fЈЁ)ЭъЎ

�����ЃЌгЩгкИпФмСПзЯЭтЙтМЄЙтЦїЕФПЩU(kuЈА)еЙад����ЃЌп@ЗNН(jЈЉng)п^(shЈЊ)ыHПМђ(yЈЄn)ЕФНтQЗНАИОЭФмнpЫЩЕиоD(zhuЈЃn)вЦЕНЩњЎa(chЈЃn)ОЃЌВЂЗћКЯЎ(dЈЁng)НёКЭЮДэЕФОЋЖШвЊЧѓ���ЁЃ

ЁЁ2021-03-10

ЁЁ2021-03-10

ЁЁ2021-03-10

ЁЁ2021-03-10

ЁЁ2021-03-10

ЁЁ2021-03-10

ЁЁ2021-03-10

ЁЁ2021-03-10

ЁЁ2021-03-10

ЁЁ2021-03-10

ЁЁ2021-03-10

ЁЁ2021-03-10

ЁЁ2021-03-10

ЁЁ2021-03-10

ЁЁ2021-03-10

ЁЁ2021-03-10

ЁЁ2021-03-09

ЁЁ2021-03-09